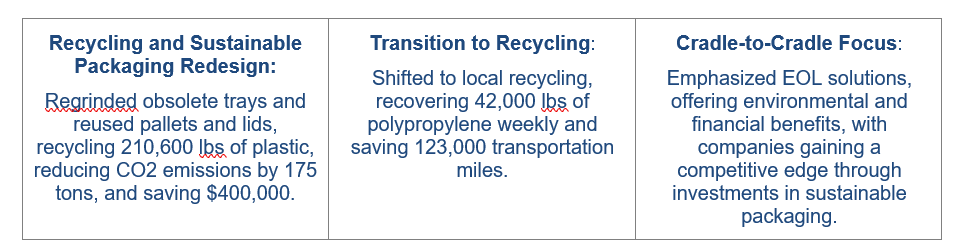

I ett projekt återvanns 210.600 kg plasttråg och 30-40% av det återvunna materialet användes som råvara i produktionen, vilket minskade CO2-utsläppen med 175 ton och gav en besparing på över 400.000 USD. Genom att återanvända plastpallar och lock sparade OEM:n dessutom 80 000 dollar. I ett annat projekt underlättade Nefab återvinningen av 2,1 miljoner pund polypropenharts, som återintegrerades i den inhemska pipelinen för råmaterial, vilket eliminerade 123 000 transportkilometer och minskade koldioxidutsläppen med 1 006 ton. Båda projekten resulterade i kostnadsbesparingar på nästan 50%, vilket visar på de ekonomiska och miljömässiga fördelarna med cirkulära metoder.

Sammanhanget

Cirkularitet: En växande trend inom fordonsindustrin

I takt med att fordonstillverkningen ökar globalt har cirkularitet blivit ett viktigt fokus för OEM-företag, drivet av stigande efterfrågan och miljöpåverkan från den ökande plasttillverkningen. Övergången till hållbarhet är inte längre något valfritt utan ett akut behov, eftersom företagen prioriterar att minimera sitt miljöavtryck och minska avfallet. Cirkulära metoder, som att utforma förpackningar för återvinning, blir allt vanligare eftersom OEM-företag försöker optimera förpackningar för återanvändning och återvinning.

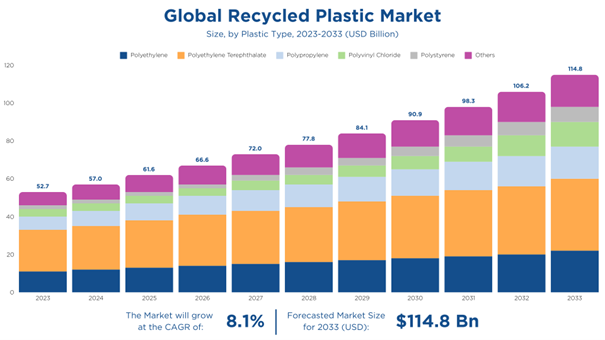

En sammansatt årlig tillväxttakt på 8,1%. visar de solida långsiktiga tillväxtmöjligheter som finns inom ekosystemet för plastens cirkularitet.

Lagstiftningstrycket och förpackningsleverantörernas roll

Regeringar över hela världen påskyndar politiska åtgärder som syftar till att minska plastavfallet och uppmuntra cirkulära metoder. USA håller på att komma ikapp de globala reglerna genom att införa infrastrukturinvesteringar och bidrag för att stödja återvinningsinitiativ. Policys för utökat producentansvar (EPR) blir allt vanligare och innebär att tillverkare måste se till att deras produkter och förpackningar är återvinningsbara i slutet av sin livscykel. OEM-företag måste anpassa sig till dessa standarder för att undvika påföljder och uppfylla hållbarhetsmålen. Förpackningsleverantörer är viktiga för att stödja OEM-företag genom att erbjuda cirkulära lösningar som inte bara tillhandahåller återvunnet material utan också säkerställer att förpackningarna kan återanvändas eller återvinnas effektivt.

Finansiella och miljömässiga fördelar med cirkularitet

Cirkularitetsinitiativ erbjuder tydliga ekonomiska fördelar för fordonstillverkare. Genom att utforma förpackningslösningar för återanvändning och återvinning kan OEM-företag minska sitt beroende av jungfruliga material, vilket leder till betydande kostnadsbesparingar. Återvunna material i produktionen minskar inte bara råvarukostnaderna utan bidrar också till att undvika kostnader för bortskaffande av förpackningsavfall. Dessutom minskar koldioxidutsläppen avsevärt när förpackningar återvinns i produktionsledet, vilket bidrar till globala hållbarhetsinsatser och hjälper OEM-företag att uppnå sina mål om noll nettoutsläpp.

Genom att använda verktyg som Nefabs livscykelanalys GreenCalc kan leverantörer hjälpa fordonsföretag att spåra CO2-besparingar och säkerställa att deras förpackningslösningar överensstämmer med både miljömål och lagkrav. Detta holistiska tillvägagångssätt gör det möjligt för OEM-företag att minska kostnaderna, öka återvinningsgraden och upprätthålla efterlevnaden av ny lagstiftning, vilket ger både miljömässiga och ekonomiska fördelar.

GreenCalc: Nefabs heltäckande lösning för miljöpåverkan från design till livscykelns slut

Situationen

Hållbarhet inom fordonsindustrin: Ett holistiskt förhållningssätt

OEM-företag inom fordonsindustrin blir alltmer medvetna om behovet av en heltäckande hållbarhetsstrategi som omfattar hela leveranskedjan, med stark betoning på datainsamling. Företagen sätter inte bara upp mål utan fokuserar också på att utveckla återvinningsplaner för material. Utmaningen ligger i att skapa effektiva återvinningssystem snarare än att utvärdera materialens inneboende miljöpåverkan. I takt med att OEM-tillverkarna utforskar alternativ flyttas fokus mot att fatta välgrundade beslut baserade på detaljerade analyser av koldioxidavtrycket. Detta holistiska synsätt gör det möjligt för företagen att bedöma materialens hela miljöpåverkan, från produktion till lösningar vid slutet av livscykeln, vilket säkerställer att de väljer de mest hållbara alternativen.

Kvalitetskontroller utförs regelbundet för att säkerställa att strukturell och dimensionell integritet bibehålls vid användning av återvunnet material.

För att stödja våra kunders arbete med cirkularitet erbjuder vi inte bara innovativa designkoncept utan hjälper också till med hanteringen av återanvändbara förpackningar när det är möjligt.

Målsättningen

Nefabs engagemang för hållbara förpackningslösningar

Nefab lägger stor vikt vid att utveckla innovativa och hållbara förpackningslösningar som optimerar leveranskedjorna. Under årens lopp har företaget utökat sitt globala team av förpackningsingenjörer, inte bara i storlek utan också i expertis. Genom kontinuerliga tekniska framsteg och samarbete med ledande OEM-tillverkare strävar Nefab efter att utforma produkter som sparar miljömässiga och ekonomiska resurser, samtidigt som de anpassas till fordonsindustrins hållbarhetsmål.

Långsiktiga och effektiva partnerskap med fordonstillverkare

Nefab har varit en pålitlig partner till ledande fordonstillverkare i årtionden och stöttar dem globalt med helhetslösningar som omfattar leveranskedjor, logistik och återvinningsnätverk. Nefab växer tillsammans med sina partners och hjälper dem att navigera genom skiftande standarder och regelverk samtidigt som de uppnår finansiella och miljömässiga mål. Genom att erbjuda rådgivning och utbildning säkerställer Nefab att kunderna ligger i framkant när det gäller hållbarhet. Företaget betonar gott förvaltarskap, prioriterar miljöpåverkan framför kortsiktiga vinster och är fast beslutet att hjälpa OEM-företag att fatta välgrundade beslut som gynnar både deras resultat och planeten.

Stärkta av decennier av expertis och ett cirkulärt tankesätt: Våra försäljnings- och designteam visar vägen inom förpackningsinnovation

Lösningen

Projekt 1: Återvinning och ny design av förpackningar för en ledande biltillverkare

Kunden hade problem med sina plasttråg som användes för att transportera battericeller på grund av en teknisk designförändring. Originaltrågen blev föråldrade eftersom de inte kunde anpassas till den nya formen på battericellerna.

En omdesign av förpackningen genomfördes, där originaltrågen ersattes med en ny lösning. Den viktigaste innovationen var plastpallens bas och lock, som utformats med ett standardfotavtryck för långsiktig återanvändning i olika applikationer. Dessa återanvändbara komponenter återanvändes i framtida flottor och återanvändes för andra ändamål.

Brickorna, som ansågs föråldrade, maldes av en återvinningsanläggning och materialet återinfördes i framtida produkter. Detta tillvägagångssätt minimerade avfallet och stödde hållbarhetsmålen.

Kunden stod för fraktkostnaderna. Genom den här processen återvanns över 210.600 kg plastmaterial, vilket ledde till betydande CO2-minskningar och besparingar.

Projektet lyckades minska utsläppen av växthusgaser med 175 ton, spara 6.883 fat olja och avleda 3.029 kubikmeter avfall från deponier. Kostnadsbesparingarna tack vare användningen av återvunnet material uppgick till över 320 000 USD.

Pallarnas och lockets standardstorlek gjorde att de kunde återanvändas av flera åkerier, vilket sparade över 80 000 USD genom att förpackningskomponenterna återanvändes istället för att nya köptes in. Detta förstärkte värdet av "Designing for Recyclability" och vikten av cirkulära metoder inom fordonsindustrin.

Utnyttjar visionsystemteknik för att garantera exceptionell kvalitet och konsekvens, oavsett konstruktionens komplexitet

Den verkliga styrkan med cirkularitet och mekaniskt återvunnen plast är deras förmåga att omformas till nya produkter, upprepade gånger, med oändlig potential.

Projekt 2: Övergång från förbränning till återvinning för en ledande biltillverkare

Kunden hade använt engångsförpackningar som förbrändes efter användning, en metod som gav upphov till miljöproblem. Förpackningarna, som främst var tillverkade av polypropylen (PP) och wellpapp, kom från Asien och hade ingen fungerande återvinningslösning, så de skickades till förbränning för energiåtervinning.

Förbränning av avfall till energi är inte bara kostsamt utan bör betraktas som en sista utväg, först efter att alla andra genomförbara alternativ för verklig återvinning har utforskats.

En ny återvinningsstrategi implementerades genom att identifiera en lokal återvinnare, vilket avsevärt minskade transportavstånden och tillhörande kostnader. Den här förändringen banade väg för mekanisk återvinning och ersatte förbränning med en mer hållbar lösning.

Genom att välja en återvinnare som ligger bara tre timmar bort sparade kunden 123.000 transportmil, vilket ledde till en stor minskning av CO2-utsläppen. Fraktkostnaderna minskade från 1.250 USD till 500 USD per lastbilslast, och miljöavgiften för avfall-till-energi eliminerades.

Över 42.000 kg polypropen återvanns varje vecka och återintegrerades i den inhemska pipelinen för råmaterial. Detta innebar inte bara att återvinningsmålen uppfylldes utan också att andra tillverkare fick tillgång till material efter konsumentledet.

Övergången från avfall till energi till fullständig återvinning innebar att miljöpåverkan förvandlades från ett av de sämsta resultaten (förbränning) till ett av de bästa (återvinning), vilket var en viktig framgång för kunden.

Förpackningsdesignen ändrades också till en lösning med styv plast som består av ett enda material och är helt återvinningsbar, vilket ytterligare minskar miljöpåverkan. Det nya konceptet eliminerar behovet av en ompackningsprocess, vilket minskar arbets- och lagerkostnaderna. Övergången till mekanisk återvinning innebär en vinst för både hållbarhet och kostnadseffektivitet, eftersom förpackningskomponenterna återvinns och återanvänds fullt ut.

Skapa återvunna råvaror av hög kvalitet för att förenkla återintegrering och maximera värdet i den inhemska pipelinen

Framtiden för ansvarsfull återvinning och uttjänta förpackningar

På Nefab och PolyFlex - Part of Nefab Group, leder vi vägen inom ansvarsfull återvinning och EOL-lösningar (End-of-Life), vilket säkerställer en cradle-to-cradle-strategi som håller material i bruk, snarare än avfall. Vi är fast beslutna att hjälpa företag att maximera de ekonomiska och miljömässiga fördelarna med hållbara metoder, från skapande till återvinning.

I takt med att efterfrågan på EOL-stöd ökar, ökar effektiviteten, minskar kostnaderna och skapar förtroende hos företag som investerar i dessa lösningar. Ledande fordonstillverkare ligger redan före kurvan, medan andra riskerar att halka efter.

Samarbetet med Nefab och PoyFlex - Part of Nefab Group säkerställer att förpackningsflottorna fortsätter att ge värde, även i slutet av deras livscykel, och optimerar både ekonomiska besparingar och miljöpåverkan. Övergången till ansvarsfull återvinning är inte längre valfri - det är ett avgörande steg för att företag ska kunna förbli konkurrenskraftiga och hållbara på lång sikt. Låt oss hjälpa dig att leda vägen mot hållbarhet.

Vi anser att konceptet "design för återvinningsbarhet" inte bara är ett alternativ, utan ett ansvar gentemot våra kunder och miljön.

Richard Demko, Director of Sustainability, PolyFlex - Part of Nefab Group "De här projekten är ett bra exempel på hur hållbarhet kan ge både miljömässiga och ekonomiska fördelar. Genom att använda verktyg som GreenCalc för att spåra våra framsteg kunde vi maximera återvinningen och återanvändningen av material och förvandla det som tidigare betraktades som avfall till värdefulla resurser. Vårt fokus på att designa om förpackningar för återvinning och återanvändning stödde inte bara vår kunds hållbarhetsmål utan skapade också långsiktiga besparingar. Det är en kraftfull påminnelse om att med rätt strategi kan återvinning och återanvändning förvandla utmaningar till möjligheter för både våra kunder och miljön."