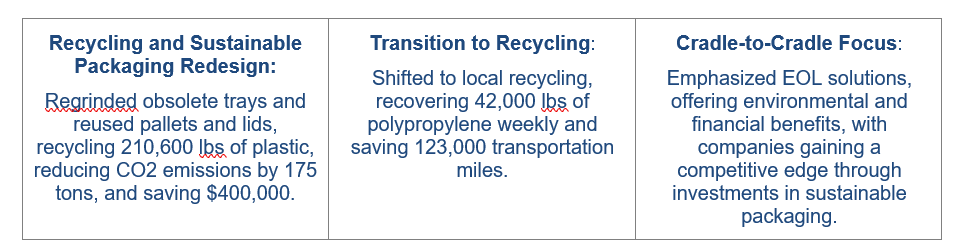

在一个项目中,210,600 磅的塑料托盘被回收利用,其中 30-40% 的回收材料被用作生产原料,减少了 175 吨的二氧化碳排放量,节省了 40 多万美元。此外,通过重复使用塑料托盘和盖子,原始设备制造商还节省了 8 万美元。在另一个项目中,耐帆 帮助回收了 210 万磅聚丙烯树脂,并将其重新整合到国内原料管道中,从而减少了 123,000 英里的运输里程,并大幅减少了 1,006 吨的二氧化碳排放量。这两个项目都节省了近 50%的成本,展示了循环实践的经济和环境效益。

背景

循环:汽车行业的发展趋势

随着全球汽车产量的不断增长,循环性已成为原始设备制造商关注的重点,其驱动力是不断增长的需求和日益增加的塑料生产对环境造成的影响。向可持续发展的转变不再是可有可无的,而是一种迫切的需要,因为企业将最大限度地减少对环境的影响和废物的产生放在首位。随着原始设备制造商寻求优化包装以实现重复使用和循环利用,循环实践(如设计可回收包装)的发展势头日益强劲。

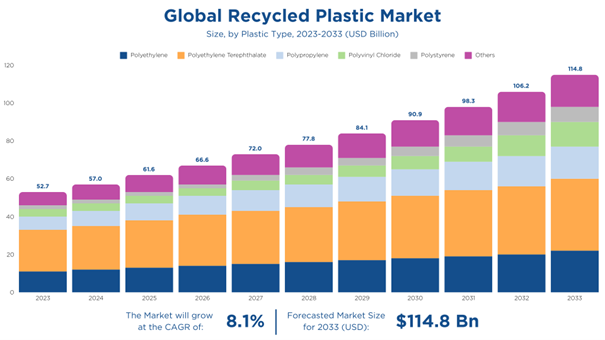

复合年增长率为 8.1% 表明塑料循环生态系统中存在的稳固的长期增长机会。

立法压力与包装供应商的作用

世界各国政府正在加快制定旨在减少塑料废物和鼓励循环做法的政策。美国正在追赶全球法规的步伐,引入基础设施投资和赠款,以支持回收举措。生产者延伸责任(EPR)政策正日益受到重视,它要求制造商确保其产品和包装在使用寿命结束时可回收利用。原始设备制造商必须与这些标准保持一致,以避免处罚并实现可持续发展目标。包装供应商提供的循环解决方案不仅能提供可回收材料,还能确保包装能被有效地重复使用或回收,对支持原始设备制造商至关重要。

循环利用的经济和环境效益

循环利用倡议为汽车原始设备制造商带来了明显的经济效益。通过设计可重复使用和循环利用的包装解决方案,原始设备制造商可以减少对原始材料的依赖,从而大幅节约成本。生产中的回收材料不仅可以降低原材料成本,还有助于避免与包装废弃物相关的处置成本。此外,将包装回收到生产原料管道中还能显著减少二氧化碳排放,为全球可持续发展做出贡献,并帮助 OEM 实现净零排放目标。

通过利用耐帆的生命周期分析GreenCalc 等工具,供应商可以帮助汽车公司跟踪二氧化碳减排情况,并确保其包装解决方案符合环保目标和法规要求。这种全面的方法使原始设备制造商能够降低成本、提高回收率,并保持符合不断发展的法规,从而获得环境和经济效益。

GreenCalc:耐帆从设计到报废的环境影响综合解决方案

情况

汽车行业的可持续性:整体方法

汽车原始设备制造商越来越意识到,需要制定一项涵盖整个供应链的全面可持续发展战略,并高度重视数据收集工作。各公司不仅设定了目标,还注重制定材料回收计划。挑战在于创建有效的回收系统,而不是评估材料固有的环境影响。随着原始设备制造商对替代品的探索,重点正在转向根据详细的碳足迹分析做出明智的决策。这种整体方法使公司能够评估材料从生产到报废解决方案的全部环境影响,确保他们选择最具可持续性的方案。

定期进行质量检查,以确保在使用回收材料时保持结构和尺寸的完整性。

为支持客户的循环利用努力,我们不仅提供创新的设计理念,还尽可能协助处理可重复使用的包装。

目标

耐帆对可持续包装解决方案的承诺

耐帆非常重视开发创新、可持续的包装解决方案,以优化供应链。多年来,公司的全球包装工程师团队不断壮大,不仅在规模上,而且在专业技能上都有了长足的进步。通过技术的不断进步以及与领先原始设备制造商的合作,耐帆 致力于设计节省环境和财政资源的产品,同时与汽车行业不断发展的可持续发展目标保持一致。

与汽车原始设备制造商建立具有影响力的长期合作伙伴关系

几十年来,耐帆一直是领先汽车原始设备制造商值得信赖的合作伙伴,在全球范围内为他们提供横跨供应链、物流和回收网络的端到端解决方案。耐帆与合作伙伴共同成长,帮助他们驾驭不断变化的标准和法规,同时实现财务和环保目标。通过提供咨询和教育,耐帆 确保客户在可持续发展方面保持领先地位。公司强调良好的管理,将环境影响置于短期利润之上,并致力于帮助原始设备制造商做出明智的决策,使他们的底线和地球都受益。

凭借数十年的专业知识和循环思维:我们的销售和设计团队引领包装创新之路

解决方案

项目 1:为一家领先的汽车原始设备制造商回收和重新设计包装

由于工程设计的改变,客户用于运输电池片的塑料托盘出现了问题。

对包装进行了重新设计,用新的解决方案取代了原来的托盘。创新的关键在于塑料托盘的底座和盖子,其设计采用标准尺寸,可在不同应用中长期重复使用。这些可重复使用的部件可在未来的车队中重复使用,并可重新用于其他用途。

这些托盘一旦被认为过时,就会被回收商磨碎,并将材料重新融入到未来的产品中。这种方法最大限度地减少了浪费,实现了可持续发展目标。

,客户承担运费。

该项目成功减少了 175 吨温室气体排放,节约了 6,883 桶石油,并从垃圾填埋场转移了 3,029 立方码的废物。使用回收材料节省的成本超过 32 万美元。

托盘和盖子的标准基本尺寸确保了它们在多个车队中的重复使用,通过重新利用包装部件而不是购买新部件,节省了 8 万多美元。这加强了 "可回收性设计 "的价值以及汽车行业循环实践的重要性。

利用视觉系统技术,无论设计复杂程度如何,都能保证卓越的质量和一致性

循环性和机械回收塑料的真正优势在于,它们能够被反复改造成新产品,具有无穷的潜力。

项目 2:为一家领先的汽车原始设备制造商实现从焚烧到回收利用的过渡

客户一直使用用后即焚的消耗性包装,这种做法引起了环境问题。这些包装主要由聚丙烯(PP)和瓦楞材料制成,来自亚洲,没有可行的回收解决方案,因此被送往焚化炉进行能源回收。

垃圾焚烧发电不仅成本高昂,而且应被视为最后的手段,只有在探索了所有其他可行的真正循环利用方案之后才可采用。

通过确定当地的回收商,实施了新的回收战略,大大减少了运输距离和相关成本。这一变化为机械回收提供了一条清晰的道路,以更具可持续性的解决方案取代了焚烧。

通过选择一家距离仅 3 小时路程的回收商,客户节省了 123,000 英里的运输距离,从而大幅减少了二氧化碳排放量。每辆卡车的运费从 1,250 美元降至 500 美元,而且还省去了废物变能源的环境影响费。

每周回收超过 42,000 磅聚丙烯,并将其重新纳入国内原料管道。这不仅实现了回收目标,还为其他制造商创造了消费后材料供应。

从废物转化为能源到完全回收,环境影响从最坏的结果之一(焚烧)转变为最好的结果之一(回收),这对客户来说是一项重要成就。

包装的重新设计还转向使用硬质塑料的单一材料、完全可回收的解决方案,进一步减少了对环境的影响。这一新概念消除了重新包装的需要,降低了劳动力和仓储成本。向机械回收的转变代表着可持续发展和成本效益的双赢,确保了包装部件的完全回收和循环利用。

创造优质的再生原料,简化重新整合过程,最大限度地提高国内管道的价值

负责任回收和报废包装的未来

在耐帆 和 PolyFlex -耐帆 集团的一部分,我们引领着负责任的回收和报废(EOL)解决方案,确保 "从摇篮到摇篮"(cradle-to-cradle)的方法,使材料保持使用状态,而不是浪费。我们致力于帮助企业最大化可持续发展实践(从创造到回收)的经济和环境效益。

随着对 EOL 支持需求的增长,投资这些解决方案的公司正在提高效率、降低成本并建立信任。领先的汽车原始设备制造商已经走在了前面,而其他公司则面临落后的风险。

与耐帆 和 PoyFlex(耐帆 耐帆 集团的一部分)合作,可确保包装车队即使在其生命周期结束时也能继续提供价值,优化财务节约和环境影响。向负责任的回收转变不再是可有可无的选择,而是企业保持竞争力和长期可持续发展的关键一步。让我们帮助您引领可持续发展之路。

我们相信,接受 "为可回收性而设计 "的理念不仅是一种选择,也是对客户和环境的一种责任

耐帆 集团旗下 PolyFlex 公司可持续发展总监 Richard Demko 说:"这些项目是可持续发展如何推动环境和经济效益的典范。通过利用GreenCalc 等工具来跟踪我们的进展,我们能够最大限度地回收和再利用材料,将曾经被视为废物的材料转化为有价值的资源。我们专注于重新设计包装,使其具有可回收性和可再利用性,这不仅支持了客户的可持续发展目标,还创造了长期节约。这有力地提醒我们,只要战略得当,回收和再利用就能将挑战转化为客户和环境的机遇。